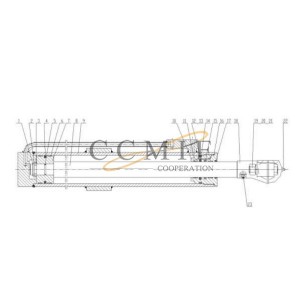

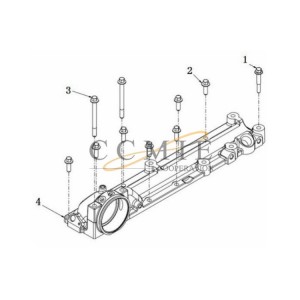

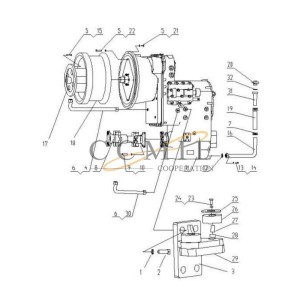

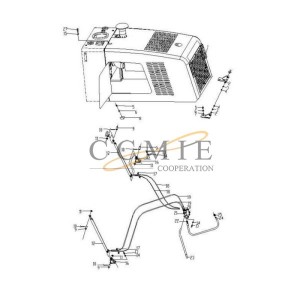

Sürücü mili XCMG Liugong motorlu greyder yedek parçaları

Sürücü mili

Birçok yedek parça çeşidi olduğundan hepsini web sitemizde gösteremiyoruz. Lütfen spesifik olanlar için bizimle iletişime geçmekten çekinmeyin.

Avantaj

1. Sizin için hem orijinal hem de satış sonrası ürünler tedarik ediyoruz

2. Üreticiden doğrudan müşteriye, maliyetinizden tasarruf edin

3. Normal parçalar için stabil stok

4. Zamanında Teslim Süresi, rekabetçi nakliye maliyeti ile

5. Profesyonel ve zamanında servis sonrası

Ambalaj

Karton Kutular veya müşterilerin isteğine göre.

Tanım

Tahrik mili, inşaat makinesi şasisinin tahrik kısmının önemli parçalarından biridir. Kullanım sırasında karmaşık bükülme, burulma yükleri ve büyük darbe yüklerine maruz kalır; bu da yarı şaftın yüksek yorulma mukavemetine, sertliğe ve iyi aşınma direncine sahip olmasını gerektirir. Yarı şaftın kullanım ömrü sadece ürün proses tasarımı aşamasındaki plan ve malzeme seçiminden etkilenmez, aynı zamanda dövme üretim prosesi ve dövme parçaların kalite kontrolü de oldukça önemlidir.

Üretim sürecinde proses kalite analizi ve kontrol önlemleri

1 Kesme işlemi

Körlemenin kalitesi, daha sonraki serbest dövme boşluklarının ve hatta kalıpta dövmenin kalitesini etkileyecektir. Körleme işlemindeki ana kusurlar aşağıdaki gibidir.

1) Uzunluk toleransın dışında. Körleme uzunluğunun çok uzun veya çok kısa olması, dövme parçaların boyut ve atık malzeme açısından aşırı pozitif olmasına neden olabilir ve çok kısa olması dövme parçaların yetersiz veya boyutlarının küçük olmasına neden olabilir. Bunun nedeni konumlandırma yönlendiricisinin yanlış ayarlanması veya kesme işlemi sırasında konumlandırma yönlendiricisinin gevşek veya hatalı olması olabilir.

2) Uç yüzün eğimi büyüktür. Büyük bir uç yüzey eğimi, işlenmemiş parçanın uç yüzeyinin uzunlamasına eksene göre eğiminin belirtilen izin verilen değeri aştığı anlamına gelir. Uç yüzün eğimi çok büyük olduğunda dövme işlemi sırasında kıvrımlar oluşabilir. Bunun nedeni, kesme sırasında çubuğun sıkıştırılmaması veya şerit testere bıçağının diş ucunun anormal şekilde aşınması veya şerit testere bıçağı gerginliğinin çok küçük olması, şerit testere makinesinin kılavuz kolunun aynı hizada olmaması olabilir. yatay çizgi vb.

3) Uç yüzde çapak var. Çubuk malzemesini keserken, genellikle son kırılmada çapak oluşmaya eğilimlidir. Çapaklı boşluklar ısıtıldığında yerel aşırı ısınmaya ve aşırı yanmaya neden olabilir ve dövme sırasında katlanması ve çatlaması kolaydır. Bunun bir nedeni, testere bıçağının eskimesi, testere dişlerinin aşınmış olması, yeterince keskin olmaması veya testere bıçağının dişlerinin kırılmasıdır; ikincisi ise testere bıçağı hat hızının düzgün ayarlanmamış olmasıdır. Genellikle yeni testere bıçağı daha hızlı olabilir, eski testere bıçağı ise daha yavaştır.

4) Uç yüzdeki çatlaklar. Malzeme sertliği eşit olmadığında ve malzeme ayrışması ciddi olduğunda uç yüzeyde çatlaklar oluşması kolaydır. Uç çatlakları olan işlenmemiş parçalar için çatlaklar dövme sırasında daha da genişleyecektir.

Körleme kalitesini sağlamak için, üretim süreci sırasında aşağıdaki önleyici kontrol tedbirleri alınmıştır: Körlemeden önce, malzeme markasını, spesifikasyonunu, miktarını ve izabe fırını (parti) numarasını proses düzenlemelerine ve proses kartlarına uygun olarak doğrulayın. . Yuvarlak çelik çubukların yüzey kalitesini kontrol edin; dövme numarasına, malzeme markasına, spesifikasyonuna ve eritme fırını (parti) numarasına göre kesimler halinde kesimler yapılır ve yabancı maddelerin karışmasını önlemek için boşluk sayısı sirkülasyon takip kartında belirtilir; Malzemeyi keserken “ilk denetim”, “kendi kendini denetleme” ve “devriye denetimi” sistemi sıkı bir şekilde uygulanmalıdır. İşlenmemiş parçanın boyut toleransı, uç eğimi ve uç çapakları proses gereksinimlerine göre sık sık kontrol edilmeli, muayene nitelikli olmalı ve ürün durumu işaretlenmelidir. Sıra daha sonra değiştirilebilir; Boşaltma işlemi sırasında, işlenmemiş parçalarda katlanmalar, izler, uç çatlaklar ve diğer gözle görülür kusurlar bulunursa, bunlar zamanında imha edilmek üzere denetçiye veya teknisyenlere bildirilmelidir; Körleme alanı temiz tutulmalı, farklı malzeme sınıfları ve izabe fırını (parti) numarası, özellikleri ve boyutları ayrı ayrı yerleştirilmeli ve karışmayı önlemek için açıkça işaretlenmelidir. Malzeme değişimi gerekiyorsa, malzeme değişimine ilişkin onay prosedürlerine sıkı bir şekilde uyulmalı ve malzemeler ancak onay alındıktan sonra tahliye edilebilir.

2 Isıtma işlemi.

Yarı şaft üretim prosesi iki ateşle ısıtılır, serbest dövme kütüğü bir gaz fırını tarafından ısıtılır ve kalıp dövmesi bir indüksiyonlu elektrik fırını tarafından ısıtılır, bu nedenle ısıtma dizisinin önleyici kontrolü daha karmaşık ve daha zordur; Isıtma kalitesini sağlamak için aşağıdaki kalite özelliklerini formüle ettik:

Gaz sobası ısıtıldığında, malzemenin yüksek sıcaklık bölgesinde doğrudan şarj edilmesine izin verilmez ve alevin doğrudan iş parçasının yüzeyine püskürtülmesine izin verilmez; elektrikli fırında ısıtılırken iş parçasının yüzeyi yağla kirlenmemelidir. Isıtma özellikleri, ilgili dövme işlemi düzenlemelerinin gerekliliklerine göre uygulanacak ve ısıtma parametrelerinin kararlı ve güvenilir olduğunu kanıtlamak için vardiyadan önce 5-10 adet işlenmemiş parçanın ısıtma sıcaklığı tamamen doğrulanacaktır. Ekipman ve takım sorunları nedeniyle kütük zamanında dövülemiyor. Soğutma yoluyla veya fırından çıkarılarak işlenebilir. İtilen kütük işaretlenmeli ve ayrı olarak saklanmalıdır; kütük tekrar tekrar ısıtılabilir ancak ısıtma sayısı 3 katı geçemez. Ham parça ısıtıldığında malzeme sıcaklığı kızılötesi termometre ile gerçek zamanlı veya düzenli olarak izlenmeli ve ısıtma kaydı yapılmalıdır.

3 Kütük yapım süreci.

Kütük yapımı sırasındaki yaygın kusurlar arasında ara kütük çubuğunun aşırı çapı veya uzunluğu, yüzeydeki çekiç izleri ve zayıf adım geçişleri yer alır. Çubuğun çapı çok pozitifse, kalıpta dövme sırasında onu boşluğa yerleştirmek zor olacaktır. Çubuk küçük negatifse, kalıpta dövme sırasında çubuğun büyük boşluğu nedeniyle dövmenin eş eksenliliği çok zayıf olabilir; yüzeydeki çekiç izleri ve zayıf adım geçişi mümkün olabilir Son dövme yüzeyinde çukurlara veya kıvrımlara yol açabilir.

4 Kalıpta dövme ve düzeltme işlemi.

Yarı şaft kalıpta dövme işlemindeki ana kusurlar arasında katlama, yetersiz doldurma, düşük basınç (çarpmama), yanlış hizalama vb. yer alır.

1) Katlayın. Yarı şaftın katlanması, flanşın uç yüzünde veya basamaklı dolguda veya flanşın ortasında yaygındır ve genellikle yay şeklinde veya hatta yarım daire şeklindedir. Kat yerinin oluşumu, işlenmemiş veya ara işlenmemiş parçanın kalitesi, kalıbın tasarımı, imalatı ve yağlanması, kalıbın ve çekicin sabitlenmesi ve dövme işleminin fiili işlemi ile ilgilidir. Dövme işlemi kırmızı-sıcak durumdayken katlanma genellikle çıplak gözle gözlemlenebilir, ancak genellikle daha sonraki aşamada manyetik parçacık muayenesinden geçebilir.

2) Kısmen memnuniyetsizlikle dolu. Yarı şaft dövmelerinin kısmi memnuniyetsizliği esas olarak çubuğun veya flanşın dış yuvarlak köşelerinde meydana gelir ve bu durum, yuvarlatılmış köşelerin çok büyük olması veya boyutun gereksinimleri karşılamaması nedeniyle kendini gösterir. Memnuniyetsizlik, dövmenin işleme ödeneğinde azalmaya yol açacak ve durum ciddi olduğunda işleme hurdaya ayrılacaktır. Memnuniyetsizliğin nedenleri şunlar olabilir: ara kütük veya ham parçanın tasarımının makul olmaması, çapının veya uzunluğunun niteliksiz olması; dövme sıcaklığı düşüktür ve metal akışkanlığı zayıftır; dövme kalıbının yağlanması yetersiz; kalıp boşluğunda oksit tabakasının birikmesi vb.

3) Yanlış yerleştirme. Yanlış hizalama, dövme parçanın üst yarısının ayırma yüzeyi boyunca alt yarıya göre yer değiştirmesidir. Yanlış yerleştirme, işleme konumlandırmasını etkileyerek yetersiz yerel işleme payına neden olur. Sebepler şunlar olabilir: Çekiç kafası ile kılavuz ray arasındaki boşluk çok büyük; dövme kalıbı kilit boşluğunun tasarımı mantıksızdır; Kalıp kurulumu iyi değil.

5 Kırpma işlemi.

Düzeltme işlemindeki ana kalite kusuru, büyük veya eşit olmayan artık flaştır. Büyük veya eşit olmayan artık flaş, işleme konumlandırmasını ve kenetlemeyi etkileyebilir. Lokal işleme ödeneğinin artmasının yanı sıra işleme sapmasına da neden olacak, hatta aralıklı kesme nedeniyle kesmeye bile neden olabilir. Sebep şunlar olabilir: düzeltme kalıbının zımbası, kalıbın boşluğu düzgün tasarlanmamıştır veya kalıbın aşınmış ve eskimiş olması

Yukarıda belirtilen kusurları önlemek ve dövme kalitesini güvence altına almak için bir dizi önleme ve kontrol önlemi formüle ettik ve benimsedik: tasarım incelemesi ve süreç doğrulama yoluyla uygun iş parçası veya ara iş parçası boyutunu belirleyin; kalıp tasarımı ve doğrulama aşamasında, geleneksel kalıp dışında, Boşluk düzeni, köprü ve silo tasarımına ek olarak, katlanmayı ve yanlış kaymayı önlemek için adım filetolarına ve kilit boşluklarına özel önem verilmiştir, prosesin sıkı kalite kontrolü kütüklerin kesilmesi, ısıtılması ve serbest dövülmesi ve kütüğün eğik yüzeyine odaklanılması. Uç yüzdeki dereceler ve çapaklar, ara kütüğün adım geçişi, çubuğun uzunluğu ve malzemenin sıcaklığı.

Depomuz1

Paketleyin ve gönderin

- Havadan Bomlu Asansör

- Çin Damperli Kamyon

- Soğuk Geri Dönüşümcü

- Konik Kırıcı Astarı

- Konteyner Yan Kaldırıcı

- Dadi Buldozer Parçası

- Forklift Süpürme Aparatı

- Hbxg Buldozer Parçaları

- Howo Motor Parçaları

- Hyundai Ekskavatör Hidrolik Pompa

- Komatsu Buldozer Parçaları

- Komatsu Ekskavatör Dişli Mili

- Komatsu Pc300-7 Ekskavatör Hidrolik Pompa

- Liugong Buldozer Parçaları

- Sany Beton Pompası Yedek Parçaları

- Sany Ekskavatör Yedek Parçaları

- Shacman Motor Parçaları

- Shantui Buldozer Debriyaj Mili

- Shantui Buldozer Bağlantı Mili Pimi

- Shantui Buldozer Kontrolü Esnek Şaft

- Shantui Buldozer Esnek Şaft

- Shantui Buldozer Kaldırma Silindiri Tamir Takımı

- Shantui Buldozer Parçaları

- Shantui Buldozer Makara Mili

- Shantui Buldozer Geri Vites Mili

- Shantui Buldozer Yedek Parçaları

- Shantui Buldozer Vinç Tahrik Mili

- Shantui Dozer Cıvatası

- Shantui Dozer Ön Avara

- Shantui Dozer Yatırma Silindiri Tamir Takımı

- Shantui Sd16 Konik Dişli

- Shantui Sd16 Fren Balatası

- Shantui Sd16 Kapı Aksamı

- Shantui Sd16 O-Ring

- Shantui Sd16 Palet Makarası

- Shantui Sd22 Rulman Kolu

- Shantui Sd22 Sürtünme Diski

- Shantui Sd32 Palet Makarası

- Sinotruk Motor Parçaları

- Çekici

- Xcmg Buldozer Parçaları

- Xcmg Buldozer Yedek Parçaları

- Xcmg Hidrolik Kilit

- Xcmg İletimi

- Yuchai Motor Parçaları